Wenn ein Unternehmen beschließt, eine eigene 3D-Druck-Infrastruktur aufzubauen, geschieht dies häufig mit dem Ziel, Kosten zu sparen und mehr Kontrolle über die Prozesse zu gewinnen. Die tatsächlichen Kosten des internen 3D-Drucks werden jedoch oft unterschätzt, was zu Investitionen führt, die sich nicht immer als rentabel erweisen.

Wir haben auf Basis unserer Erfahrung im Betrieb unserer eigenen Druckfarm – mit Tausenden von Betriebsstunden – einen Kostenrechner entwickelt. Als Dienstleister können wir es uns nicht leisten zu sagen: „Nun ja, das muss sich nicht lohnen, es ist ja Teil unserer Innovation“, denn für uns zählen die Zahlen, und die Prozessimplementierung ist nur ein Werkzeug.

In diesem Artikel analysieren wir die verschiedenen Kostenfaktoren des internen 3D-Drucks und zeigen anhand konkreter Zahlen, worauf es ankommt.

Tatsächliche Kosten des internen 3D-Drucks

Die Kosten des internen 3D-Drucks lassen sich in acht Hauptkategorien unterteilen:

Investitions- und Abschreibungskosten

Der Kauf industrietauglicher 3D-Drucker stellt eine erhebliche Anfangsinvestition dar. Diese Maschinen haben zudem eine begrenzte Lebensdauer und müssen über die Zeit abgeschrieben werden. Viele entscheiden sich jedoch für kleinere Investitionen in erschwingliche, aber leistungsfähige Geräte wie moderne FDM-Drucker – auch darauf gehen wir ein. Zusätzlich zur Geräteanschaffung sind Anpassungen des Raums und die Infrastrukturvorbereitung notwendig, wobei die Kosten für spezialisiertere Anlagen entsprechend steigen.

Beispiel: Ein SLS-Drucker der mittleren bis oberen Preisklasse kostet zusammen mit Nachbearbeitungsgeräten rund 45.000 €, mit einer Nutzungsdauer von 5 oder mehr Jahren. Aufgrund der schnellen technischen Entwicklung rechnen wir jedoch mit einer Abschreibung über 3 Jahre – das entspricht 15.000 € pro Jahr, ohne Updates oder unvorhergesehene Kosten.

Personalkosten

Der Betrieb von 3D-Druckern erfordert geschultes Personal für Vorbereitung, Überwachung und Wartung – darunter Techniker und spezialisierte Ingenieure.

Beispiel: Ein erfahrener Techniker in Deutschland kostet etwa 48.000 € jährlich, inklusive Gehalt, Versicherung und Sozialleistungen.

Wartungskosten

3D-Drucker benötigen regelmäßige Wartung – Reinigung, Austausch von Teilen, Kalibrierung und technische Services. Diese Kosten stehen meist im Verhältnis zur Nutzung und zum Anschaffungspreis der Maschine.

Beispiel: Die Wartung eines SLS-Druckers kostet jährlich rund 8.000 €, ohne größere Reparaturen.

Materialkosten

Oft wird angenommen, dass Material der einzige Kostenfaktor sei – „Dieses Teil hat nur 20 Cent gekostet“. Doch Materialien wie Nylonpulver (SLS) oder hochwertige Filamente (FDM) sind teuer. Zudem lässt sich nicht alles Material wiederverwenden. Wir rechnen mit einer durchschnittlichen Materialverschwendung von 10 %.

Beispiel: Wiederverwendbares SLS-Pulver kostet zwischen 100 und 300 € pro kg.

Kosten für Vorbereitung, Kontrolle und Materialwechsel

Der Betrieb der Maschinen erfordert eine regelmäßige Überwachung, um Fehldrucke zu vermeiden und Geräteschäden zu begrenzen. Vor jedem Druck gibt es eine Vorbereitungsphase: systematische Kontrollen, neues Material laden, Rückstände vom vorherigen Prozess entfernen, ersetztes Material lagern und neues Material ggf. trocknen. Der „Magie“-Moment – Knopf drücken und warten – kommt erst, nachdem jemand seine Zeit investiert hat.

Beispiel: Ein professioneller Anwender mit geringem Druckvolumen druckt im Schnitt 3 kg pro Monat, was etwa 30 Druckzyklen entspricht. Rechnet man 30 Minuten Vorbereitungszeit pro Zyklus, ergibt das mindestens 15 Stunden Arbeit monatlich – bei einem kalkulierten Gehalt etwa 1.200 €.

Nachbearbeitung

Egal ob Stützstrukturen entfernen und schleifen, Pulver absaugen und sandstrahlen oder Harze reinigen und aushärten – jede Technologie erfordert Nachbearbeitung. Diese umfasst oft ebenfalls Maschinen und Verbrauchsmaterialien.

Beispiel: Bei einer optimistischen Schätzung mit 30 Minuten Nachbearbeitung pro Zyklus ergibt sich für das oben genannte Nutzerprofil ein jährlicher Aufwand von 15 Stunden.

Kosten für Lagerhaltung

Auch wenn gering, fallen Aufgaben an wie Lagerbestand prüfen, Nachbestellungen auslösen und deren Verwaltung.

Beispiel: Für den genannten professionellen Nutzer ergibt sich daraus ein monatlicher Aufwand von optimistisch geschätzt 2 Stunden.

Fehlerrate

Fehldrucke verursachen Material- und Zeitverluste und erhöhen die Betriebskosten erheblich – besonders, wenn man alle vorangegangenen Kosten mit einbezieht. Für semi-professionelle Anwender mit 1–3 kg Druckvolumen monatlich liegt die Fehlerrate häufig bei bis zu 50 %.

Beispiel: Eine Fehlerrate von 50 % kann monatlich zu Verlusten von über 1.500 € führen – an Material und Arbeitszeit.

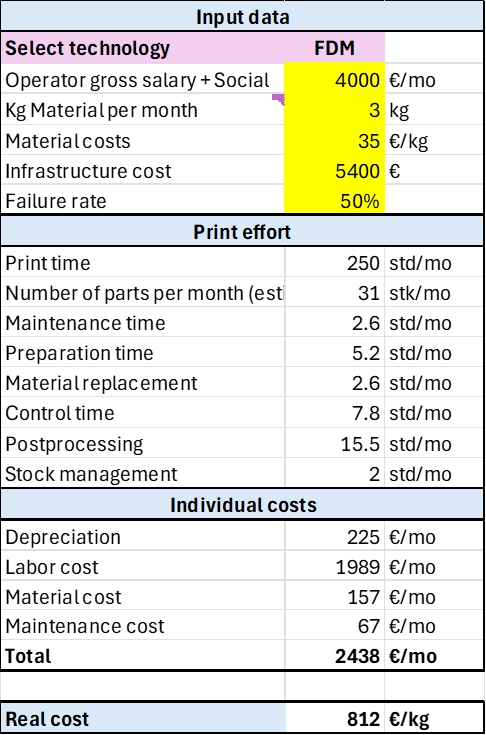

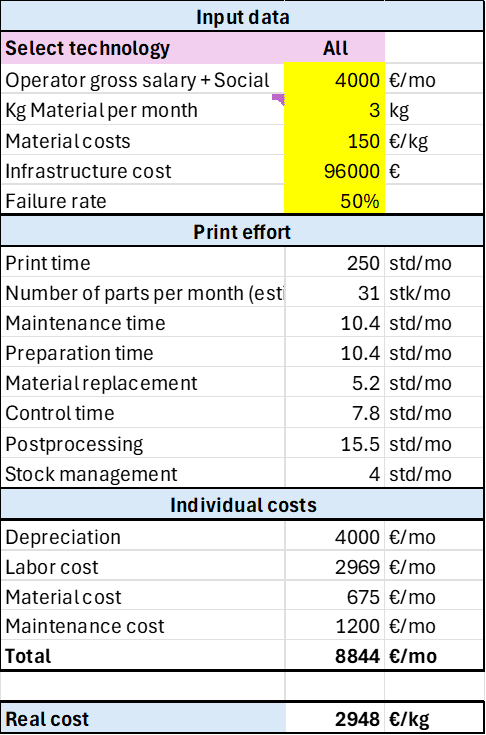

Wir haben bisher hauptsächlich über hochwertige Drucker wie SLS oder SLA gesprochen, was suggerieren könnte, dass nur dort hohe Betriebskosten anfallen. In Wahrheit nutzen viele Unternehmen günstige FDM-Drucker der neuesten Generation im Preisbereich von 1.000–5.000 €. Der „Elefant im Raum“, wie bereits erwähnt. Werfen wir einen Blick auf die monatlichen Betriebskosten einer internen Mikroabteilung mit drei günstigen FDM-Druckern:

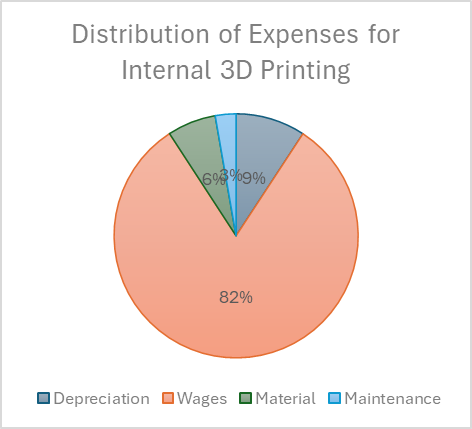

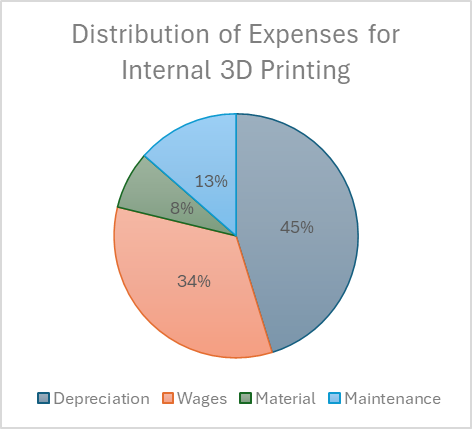

In dieser Grafik erkennt man deutlich, wie sich die Kosten verteilen – Personalkosten stechen besonders hervor.

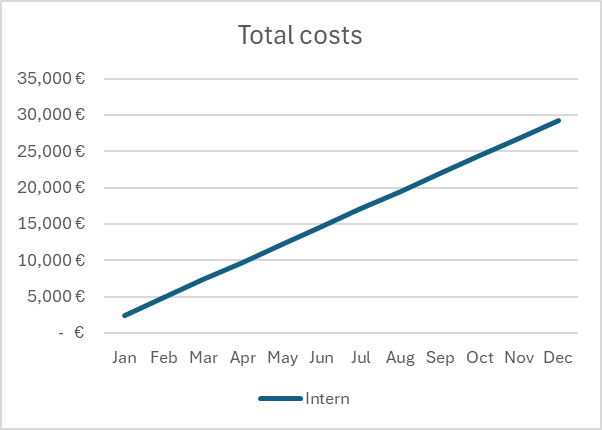

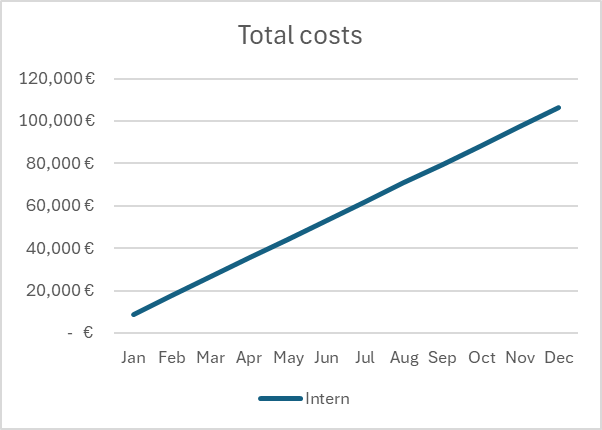

Noch interessanter wird es, wenn man das Ganze auf ein Jahr hochrechnet: So erkennt man die tatsächlichen Kosten von Druckern, die nur ein paar Tausend Euro kosten und Teile für 20 Cent produzieren.

Es ist riskant, Berechnungen aus dem Hobbybereich auf eine betriebliche Nutzung zu übertragen – insbesondere, wenn Investitionen und Personalkosten messbare Ergebnisse liefern sollen. Deshalb betrachten wir nun ein erweitertes Beispiel mit einer professionellen 3D-Druckabteilung: Drei moderne FDM-Drucker (Einstiegsbereich), ein SLS-Setup mittlerer Klasse sowie ein SLA-System mittlerer Klasse – unter Verwendung marktüblicher Preise führender Hersteller in Europa und weltweit.

In der Tabelle werden die tatsächlichen Kosten pro kg und die zugehörigen Personalkosten hervorgehoben. In vielen Fällen erfordert eine solche Abteilung eine Vollzeitkraft – was die Kalkulation erheblich verteuert. Die Lernkurve, ganz zu schweigen von der Schulung, die bei vielen Geräten Teil des Verkaufspakets ist, wird hier noch nicht einmal berücksichtigt.

Hier verändert sich die Kostenverteilung deutlich: Die Abschreibung des Materials nimmt den größten Anteil ein, gefolgt von den Arbeitskosten. Wer die Infrastruktur auf 5 oder 7 Jahre abschreibt – wie es Vertriebler gerne vorschlagen – mag das tun. Doch das ist die Realität für all jene, die heute in diese Technologie investieren. Es ist schwer zu rechtfertigen, ein Gerät nach nur 3 Jahren wegen Veralterung auszutauschen. Trotzdem sehen wir regelmäßig Kunden, die auf 10 Jahre alten Maschinen mit teuren Betriebskosten und Lizenzmodellen drucken – mit sichtbaren „Wurst-Schichten“. Wer heute kauft, muss sich bewusst sein: In 7 Jahren lebt man technologisch gesehen in der Bronzezeit.

Abschließend zeigen wir eine Grafik, die jede Geschäftsleitung sehen sollte – mit Zahlen, die so manchem den Atem rauben. Wir sprechen von realen Jahreskosten von über 100.000 €, in einem ultraschlanken Szenario wie bei einem professionellen Dienstleister. Dieses Szenario ist in einer internen Abteilung kaum realisierbar. Zum Vergleich: Mit diesem Budget könnte man 14 Dienstwagen der Premiumklasse betreiben. Investiert man nur die Hälfte in Marketing, kann man sich damit – richtig eingesetzt – gegenüber der Konkurrenz deutlich absetzen.

3D-Druck ist zweifellos ein faszinierendes Werkzeug, das Unternehmen dabei hilft, Designs schneller denn je zu entwickeln und zu testen. Zudem ermöglicht er Kleinserienproduktionen, um Produkte vor der Investition in Spritzgussformen realitätsnah zu validieren. Darüber hinaus eröffnet der 3D-Druck die Möglichkeit, hochwertige Produkte in kleinen Stückzahlen wirtschaftlich herzustellen – etwas, das früher schlichtweg nicht machbar war.

Trotz all dieser Vorteile bringt das interne Management des 3D-Drucks ab einem gewissen Punkt neue Herausforderungen mit sich. Bis zu zwei oder drei Druckern bleibt der Aufwand meist überschaubar, doch ab dieser Grenze steigt die Komplexität spürbar an – insbesondere durch den höheren Personalbedarf und steigende Wartungskosten.

Wenn Sie mehr über Ihr eigenes System sprechen oder erfahren möchten, wie man eine skalierbare Lösung in der Cloud aufbaut, schreiben Sie uns gerne über das Kontaktformular.