Mein Netzwerk ist seit meinem Wechsel in den 3D-Druck erheblich gewachsen. Was viele jedoch nicht wissen, ist, dass ich meine Karriere als Schiffbauingenieur begonnen habe. In dieser Zeit spezialisierte ich mich auf Design, Konstruktion, Strukturanalysen, Simulationen und die Optimierung leichtbau Strukturen aus Verbundwerkstoffen. Dazu gehörten Gewichtskalkulationen, Stabilitätsanalyse, Schiffstheorie, Risikoanalysen für brennbare Materialien und die Einhaltung industrieller Standards. Während meiner Karriere arbeitete ich im Ingenieur- und Designteam mehrerer Megayachten, spielte eine entscheidende Rolle bei der Entwicklung und Optimierung einer kompletten Serie von Segelyachten für einen renommierten deutschen Hersteller und war an verschiedenen technischen Schiffsprojekten bis hin zu Kreuzfahrtschiffen beteiligt.

Warum also der Wechsel in den 3D-Druck?

Während meiner Arbeit mit Verbundwerkstoffen im maritimen Bereich begann ich, mich intensiv mit 3D-Druck zu beschäftigen. Schnell erkannte ich die enge Verbindung zwischen den Möglichkeiten des 3D-Drucks und den spezifischen Anforderungen bei der Herstellung von Verbundstrukturen – insbesondere für ungewöhnliche Designs, die sich schwer in traditionelle Massenproduktion integrieren lassen. Dies war der Beginn meines tiefgehenden Interesses an der 3D-Druck-Industrie. Mit der Zeit baute ich ein starkes Netzwerk in beiden Bereichen auf, was schließlich zur Gründung meines eigenen Unternehmens führte.

Ich war schon immer überzeugt, dass intelligente Ingenieurskunst schnelle und kosteneffiziente Lösungen ermöglichen kann, indem sie semi-experimentelle Technologien in reale Produktionsprozesse integriert. Bei 3Dock verfolgen wir den pragmatischsten Ansatz, indem wir konkrete Lösungen bieten und die unüberwindbaren Theorien anderen überlassen. Dadurch ergaben sich viele spannende Projekte, insbesondere im maritimen Bereich. Zwar fällt der Großteil unserer Arbeit (etwa 90 %) unter Geheimhaltungsvereinbarungen, doch einige Projekte, die wir als Vorschläge für Kunden selbst initiiert haben, kann ich teilen.

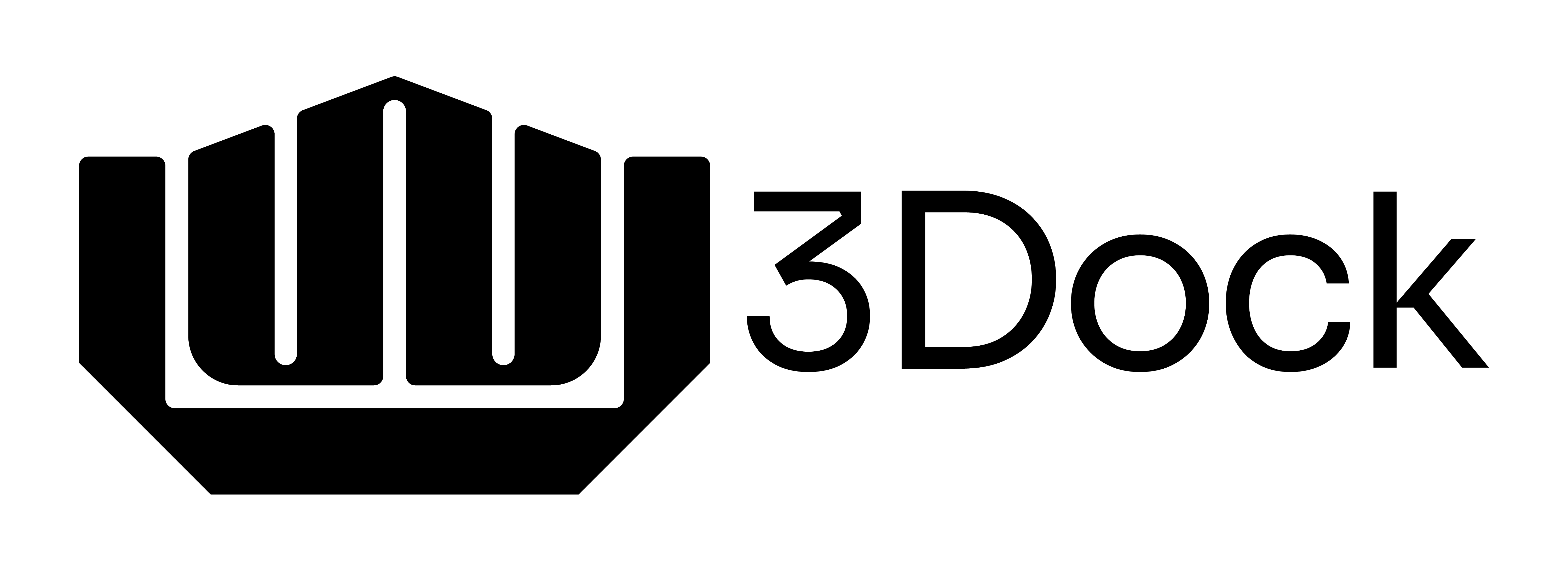

Ein Projekt betraf die Herstellung kleiner Serien von Ruderblättern. Wir entwickelten ein Vorläufiges Design zur Evaluierung der Machbarkeit, ein Ruderblatt aus Edelstahl mittels WLAM (Wire Laser Additive Manufacturing) zu produzieren. Eine Technologie aus der Familie der DED-Verfahren (Directed Energy Deposition). Das Design wurde so konzipiert, dass es innerhalb der Grenzen des stützfreien Druckens funktioniert.

Natürlich wäre eine CNC-Nachbearbeitung der Oberfläche dennoch erforderlich gewesen. Um das Projekt vollständig umzusetzen, hätten mindestens zwei weitere Iterationen sowie Tests der mechanischen Eigenschaften unter denselben Druckbedingungen erfolgen müssen. Die größte Herausforderung hierbei ist jedoch die Zulassung durch eine Klassifikationsgesellschaft, auf die ich später noch eingehen werde.

Ein weiteres spannendes, aber nicht realisiertes Projekt war die Untersuchung der Möglichkeit, eine Wettbewerbsfolie aus Aluminium in einem einzigen Stück mittels WAAM (Wire Arc Additive Manufacturing) zu drucken. Sie sollte eine mit Epoxidharz injizierte und im Autoklaven gehärtete Kohlefaserfolie ersetzen. Die heutige Benchmark für Hochleistungsverbundwerkstoffe. WAAM-Strukturen haben nahezu isotrope Eigenschaften, wobei deren Anisotropie in einem Modell präzise simuliert werden kann. In einer konservativen Herangehensweise wählten wir ein Worst-Case-Szenario für die grundlegenden mechanischen Eigenschaften.

Nach intensiven Gesprächen mit zwei der weltweit führenden Anbieter robotergestützter WAAM-Technologie (der einzigen praktikablen Lösung für eine so große Struktur) wurde uns jedoch mitgeteilt, dass aufgrund der schlanken Geometrie ein hohes Risiko thermischer Verformung bestand. Daher wurde das Projekt eingestellt.

Neben diesen Projekten arbeiteten wir an verschiedenen Initiativen zur Produktion von Ersatzteilen für die maritime Industrie mittels 3D-Druck. Dies ist zwar keine bahnbrechende Neuerung, da einige Unternehmen bereits digitale Lagerhaltung und bedarfsgerechte Fertigung per 3D-Druck anbieten, aber die praktische Umsetzung ist meist auf Branchen wie den Schienenverkehr beschränkt. Ob dieses Konzept wirklich Lieferkettenprobleme löst, bleibt abzuwarten. In unserem Fall entwickelten wir spezialisierte Lösungen für den maritimen Sektor, wo Formgebung, Einsatzmethoden und regulatorische Anforderungen spezifische Ansätze erfordern. Beispielsweise haben wir ein nicht mehr produziertes Bauteil durch Reverse Engineering innerhalb einer Woche nachgefertigt. Zur großen Überraschung unserer potenziellen Kunden.

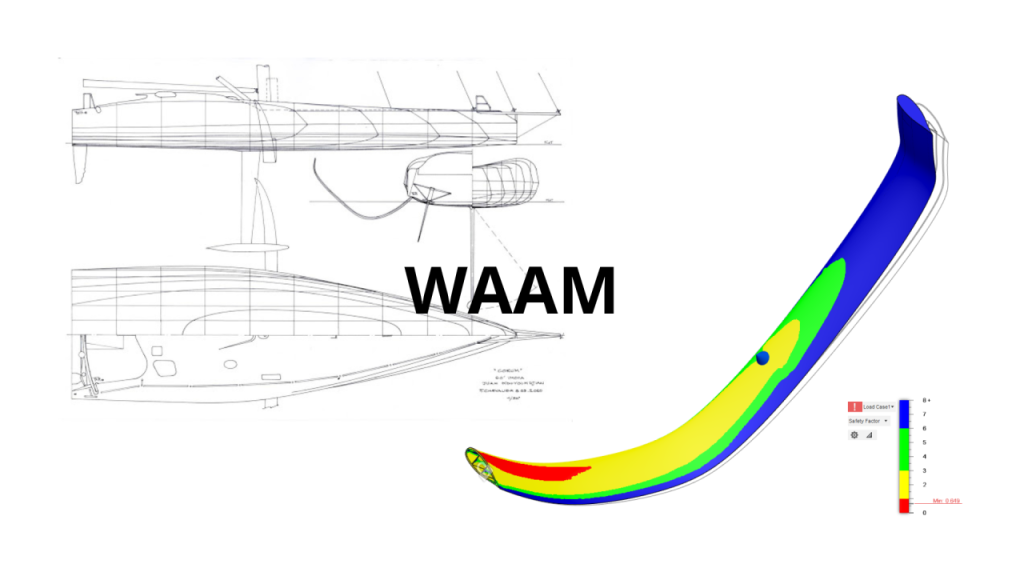

Dies ist ein Beispiel für einen individuell entwickelten Meerwasserfilter (auch Sieb genannt), der mithilfe der FDM-Technologie (Fused Deposition Modeling) als Ersatz für ein Edelstahläquivalent hergestellt wurde.

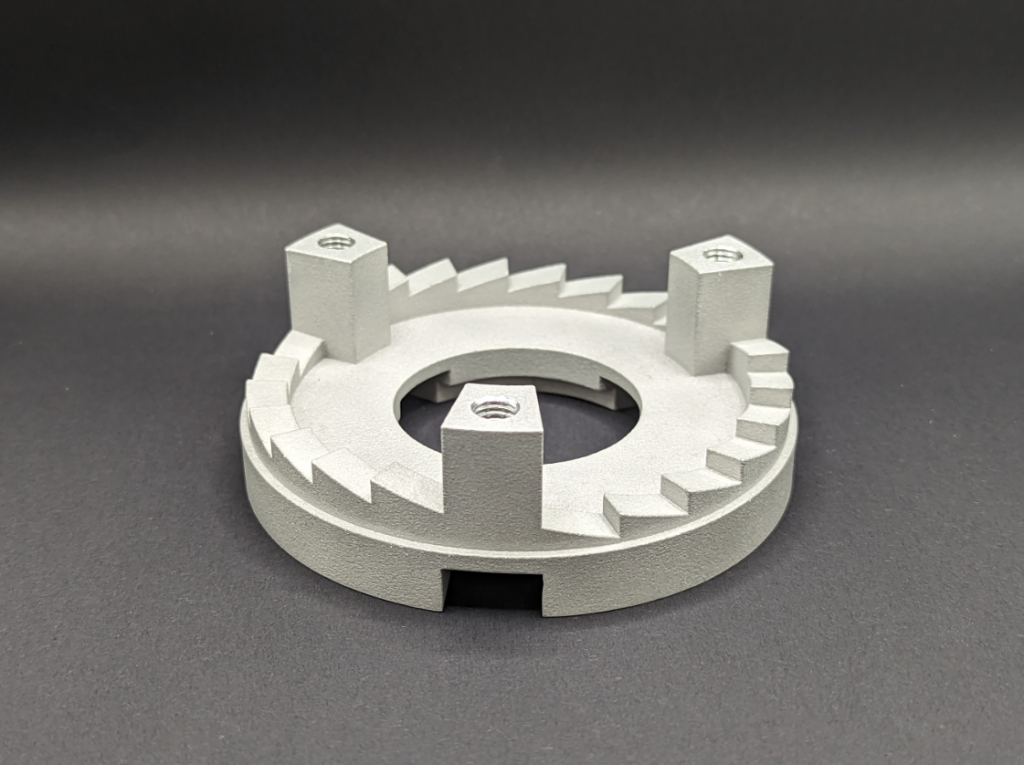

In diesem anderen Beispiel umfasste das Projekt das Scannen einer veralteten Windenkrone, ihre Rekonstruktion und ihre Herstellung aus Aluminium mithilfe der SLM-Technologie (Selective Laser Melting).

Dies ist ein kurzer Überblick über unsere Arbeit im maritimen Sektor. Es gibt meiner Meinung nach viele andere Anwendungen, die hier nicht abgedeckt werden. Das langsame Anpassungs- und Entscheidungstempo in der Branche veranlasste uns jedoch dazu, uns als Startup auf andere Sektoren zu konzentrieren, in denen der 3D-Druck bereits etablierter war. Heute betreuen wir erfolgreich Unternehmen in verschiedenen Bereichen, darunter Deep-Tech-Startups, Elektronikhersteller, den Automobilsektor und natürlich die maritime Industrie.

Und welche Rolle spielt ein Schiffbauingenieur in diesem Geschäft?

Hier mein Rat für alle, die ein eigenes Unternehmen gründen und innovativ sein wollen: Zuhören, verstehen, Konventionen hinterfragen und von Tag eins an handeln.

Wir bieten ein spezifisches und einzigartiges 3D-Druck-Dienstleistungsmodell an, während wir weiterhin hochklassige Ingenieurdienstleistungen erbringen. Unser 3D-Druck-Service dient dabei oft als Mittel zum Cross-Selling. Wir beraten zu komplexen Designanwendungen, arbeiten mit 3D-Scans von Objekten in Größen von wenigen Zentimetern bis hin zu Superyachten und liefern Lösungen für verschiedene Industriebereiche. Von der Herstellung von Ersatzteilen bis zur Massenproduktion im Spritzgussverfahren.

Ich erzähle all das, weil 3D-Druck nicht als isolierte Lösung betrachtet werden sollte. In unserem Unternehmen und für unsere Kunden ist er nur ein wertvolles Werkzeug in einem viel komplexeren Produktionsprozess. In diesem Kontext entwickeln wir einen einzigartigen 3D-Druck-Service, der den realen Bedürfnissen der Industrie gerecht wird.

Letztendlich ist dieser Artikel ein freies Brainstorming, das eine persönliche Perspektive ohne Allgemeinplätze bietet und vielleicht diejenigen inspiriert, die sich für 3D-Druck jenseits der gewohnten Klischees und Schlagworte interessieren. Ich hoffe, es hat euch gefallen!

Wenn Sie spezielle Anforderungen oder Projekte für den 3D-Druck in der Schifffahrtsindustrie haben, kontaktieren Sie uns und wir besprechen es unverbindlich.

Santiago Ferrer is a naval architect and serial entrepreneur, specializing in design, simulation, and production optimization. With a background in engineering for high-performance vessels, he has worked on mega yachts, advanced sailing boats, and technical ship projects.

He is the founder of 3Dock, the first IaaS-based service for industrial 3D printing, redefining access to additive manufacturing with a fully digital, scalable model. His focus is on polymers, production technology, and automation, helping companies integrate cost-effective and high-performance 3D printing solutions into their workflows.